— 行业资讯 —

大中电机欢迎您 全国免费客服电话 187-1797-6220

全国免费客服电话 187-1797-6220

地址:上海市松江区莘砖公路399弄

电话:021-6992-5088

手机:187-1797-6220 朱经理

邮箱:18717976220@163.com

发布时间:2022-02-14 13:51

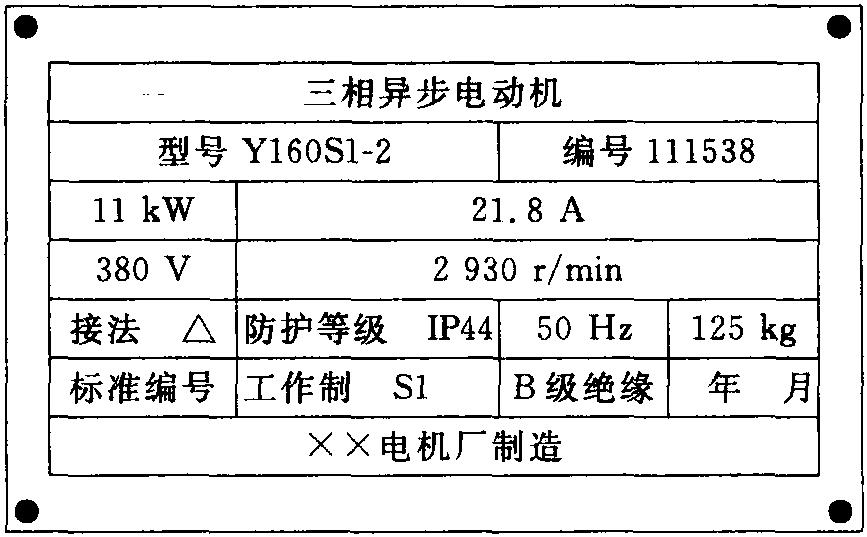

电机的铭牌包含了大量的信息和知识。你真的了解“电机铭牌”吗?本期我们就来讨论这些问题,带“机友”重新认识电机铭牌。

什么是伺服电机?

首先,伺服电机也必须是电机。它是一个由伺服系统控制的电机,是一个帮助控制机械元件和电机的变速装置。伺服电机可以使控制速度和位置精度非常精确。

伺服电机相比传统电机有哪些优势?

1.伺服电机控制速度和位置精度非常精确,响应速度快。在自动控制系统中,它作为执行元件,具有机电时间常数小、线性度高、启动电压高等特点。它可以将接收到的电信号转换成电机轴上的角位移或角速度输出。

2.伺服电机比步进电机性能更好。随着现代电机控制理论的发展,伺服电机控制技术已成为机床数控系统的重要组成部分,并朝着交流化、数字化、智能化方向发展。

3.近年来,伺服电机控制技术正朝着交流化、数字化和智能化三个方向发展。伺服系统作为数控机床的执行机构,集电力电子器件、控制、驱动和保护于一体。随着数字脉宽调制技术、特种电机材料技术、微电子技术和现代控制技术的发展,经历了从步进到DC再到交流的发展过程。本文简要论述了其技术现状和发展趋势。

一、数控机床伺服系统

1.开环伺服系统。开环伺服系统没有检测反馈装置,不构成运动反馈控制回路。电机根据数控装置发出的指令脉冲工作,对运动误差没有检测反馈和处理修正过程。使用步进电机作为驱动装置,机床的位置精度完全取决于步进电机的步距角精度和机械部分的传动精度,难以满足相对较高的精度要求。步进电机的速度不能很高,运动部件的速度是有限的。但步进电机结构简单,可靠性高,成本低,控制电路简单。因此,开环控制系统多用于精度和速度要求较低的经济型数控机床。

2.全闭环伺服系统。闭环伺服系统主要由比较环节、伺服驱动放大器、进给伺服电机、机械传动装置和直线位移测量装置组成。它具有检测和反馈校正机床运动部件运动的功能,采用DC伺服电机或交流伺服电机作为驱动部件。直接安装在工作台上的光栅或感应同步器可以作为位置检测装置,形成高精度的全闭环位置控制系统。系统的直线位移检测器安装在运动部件上,其精度主要取决于位移检测装置的精度和灵敏度,其加工精度相对较高。然而,机械传动的刚度、摩擦阻尼特性、齿隙等各种非线性因素对系统稳定性影响较大,使得闭环进给伺服系统的安装调试更加复杂。因此,它仅用于高精度和大型数控机床。

3.半闭环伺服系统。半闭环伺服系统的工作原理与全闭环伺服系统相同。同样,伺服电机作为驱动部件,可以使用电机内置的脉冲编码器,无刷旋转变压器或测速发电机作为位置/速度检测装置,形成半闭环位置控制系统。系统的反馈信号取自电机轴或螺杆,进给系统中的机械传动装置在反馈回路之外。其刚度等非线性因素对系统稳定性没有影响,安装调试方便。机床的定位精度与机械传动装置的精度有关,而数控装置具有螺距误差补偿和间隙补偿的功能。如果传输设备的精度不是太高,则可以使用补偿功能来改善这种情况

机不会出现此现象,运转非常平稳,交流伺服系统具有共振抑制功能,可涵盖机械的刚性不足,并且系统内部具有频率解析机能,可检测出机械的共振点,便于系统调整。2.控制精度高。交流伺服电机的控制精度由电机轴后端的旋转编码器保证。例如松下全数字式交流伺服电机,对于带17位编码器的电机而言,驱动器每接收217=131072个脉冲电机转一圈,即其脉冲当量为360°/131072=9.89秒。是步距角为1.8°的步进电机的脉冲当量的1/655。

3.过载能力强。步进电机不具有过载能力,为了克服惯性负载在启动瞬间的惯性力矩,选型时需要选取额定转矩比负载转矩大很多的电机,造成了力矩浪费的现象。而交流伺服电机具有较强的过载能力,例如松下交流伺服系统中的伺服电机的最大转矩达到额定转矩的三倍,可用于克服启动瞬间的惯性力矩。

4.速度响应快。步进电机从静止加速到额定转速需要200~400毫秒。交流伺服系统的速度响应较快,例如松下MSMA 400W交流伺服电机,从静止加速到其额定转速仅需几毫秒。

5.矩频特性佳。步进电机的输出力矩随转速升高而下降,且在较高转速时转矩会急剧下降,所以其最高工作转速一般在300~600RPM。交流伺服电机为恒力矩输出,即在其额定转速(一般为2000RPM或3000RPM)以内,都能输出额定转矩。

三、伺服电机控制展望

1.伺服电机控制技术的发展推动加工技术的高速高精化。80年代以来,数控系统逐渐应用伺服电机作为驱动器件。交流伺服电机内是无刷结构,几乎不需维修,体积相对较小,有利于转速和功率的提高。目前交流伺服系统已在很大范围内取代了直流伺服系统。在当代数控系统中,交流伺服取代直流伺服、软件控制取代硬件控制成为了伺服技术的发展趋势。由此产生了应用在数控机床的伺服进给和主轴装置上的交流数字驱动系统。随着微处理器和全数字化交流伺服系统的发展,数控系统的计算速度大大提高,采样时间大大减少。硬件伺服控制变为软件伺服控制后,大大地提高了伺服系统的性能。例如OSP-U10/U100网络式数控系统的伺服控制环就是一种高性能的伺服控制网,它对进行自律控制的各个伺服装置和部件实现了分散配置,网络连接,进一步发挥了它对机床的控制能力和通信速度。这些技术的发展,使伺服系统性能改善、可靠性提高、调试方便、柔性增强,大大推动了高精高速加工技术的发展。

另外,先进传感器检测技术的发展也极大地提高了交流电动机调速系统的动态响应性能和定位精度。交流伺服电机调速系统一般选用无刷旋转变压器、混合型的光电编码器和绝对值编码器作为位置、速度传感器,其传感器具有小于1μs的响应时间。伺服电动机本身也在向高速方向发展,与上述高速编码器配合实现了 60m/min甚至100m/min的快速进给和1g的加速度。为保证高速时电动机旋转更加平滑,改进了电动机的磁路设计,并配合高速数字伺服软件,可保证电动机即使在小于1μm转动时也显得平滑而无爬行。

2.交流直线伺服电机直接驱动进给技术已趋成熟。数控机床的进给驱动有“旋转伺服电机+精密高速滚珠丝杠”和“直线电机直接驱动” 两种类型。传统的滚珠丝杠工艺成熟加工精度较高,实现高速化的成本相对较低,所以目前应用广泛。使用滚,珠丝杠驱动的高速加工机床最大移动速度90m/min,加速度 1.5g。但滚珠丝杠是机械传动,机械元件间存在弹性变形、摩擦和反向间隙,相应会造成运动滞后和非线性误差,所以再进一步提高滚珠丝杠副移动速度和加速度比较难了。90年代以来,高速高精的大型加工机床中,应用直线电机直接驱动进给驱动方式。它比滚珠丝杠驱动具有刚度更高、速度范围更宽、加速特性更好、运动惯量更小、动态响应性能更佳,运行更平稳、位置精度更高等优点。且直线电机直接驱动,不需中间机械传动,减小了机械磨损与传动误差,减少了维护工作。直线电机直接驱动与滚珠丝杠传动相比,其速度提高30倍,加速度提高10倍,最大达10g,刚度提高7倍,最高响应频率达100Hz,还有较大的发展余地。当前,在高速高精加工机床领域中,两种驱动方式还会并存相当长一段时间,但从发展趋势来看,直线电机驱动所占的比重会愈来愈大。种种迹象表明,直线电机驱动在高速高精加工机床上的应用已进入加速增长期。

相关推荐

在线留言